Na indústria do aço e siderurgia, lidar com chapas de aço de variadas dimensões e pesos constantes é um desafio logístico que pode impactar diretamente a produtividade e a segurança das operações. Nesse setor, a escolha do equipamento certo para movimentação, especialmente os garras ou ganchos industrializados, faz toda a diferença para otimizar processos e reduzir riscos. Ainda assim, muitos gestores subestimam a importância de uma seleção adequada, o que, a médio prazo, resulta em custos altos de manutenção e acidentes operacionais.

Relevante frisar que, segundo dados do setor, até 30% das falhas na cadeia logística da siderurgia podem ser atribuídas a equipamentos mal adaptados para o tipo e especificação das chapas transportadas — um número que não pode ser ignorado. Porém, a boa notícia é que soluções customizadas, como as oferecidas pela Dalian Taiding Heavy Industry, vêm transformando esse cenário.

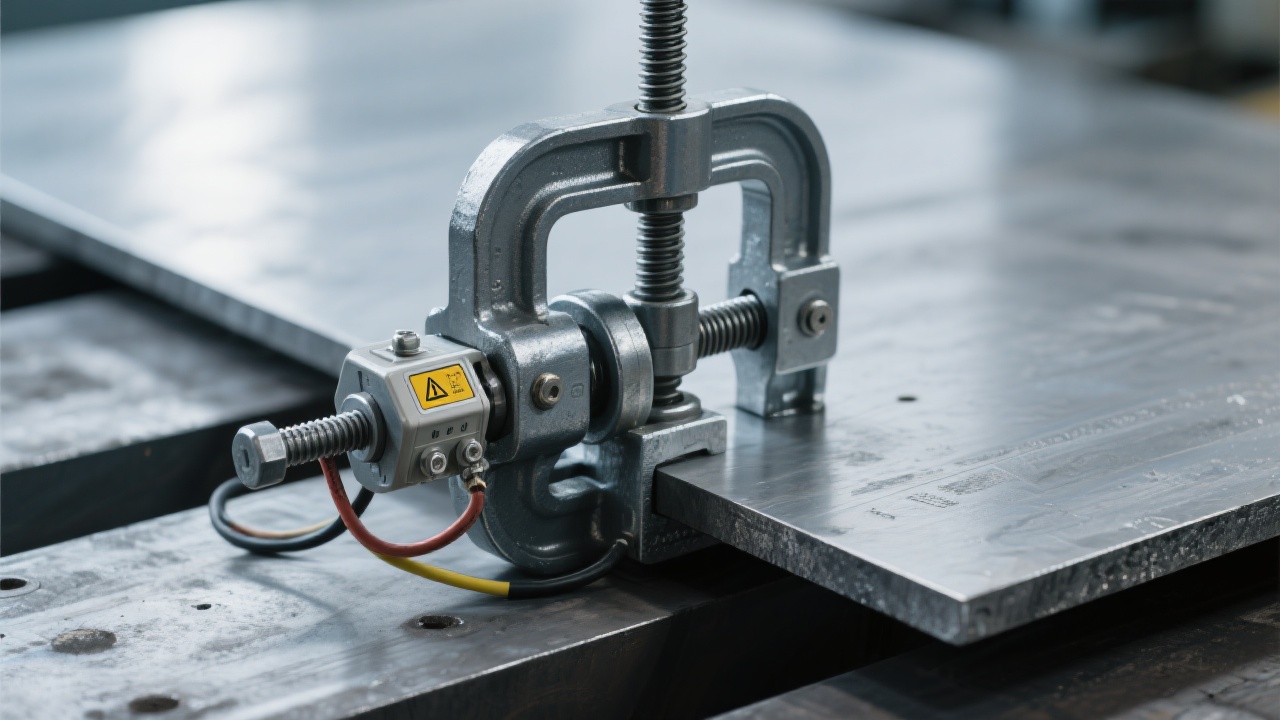

Ao contrário da crença comum de que todos os garras industriais são iguais, esses dispositivos diferenciam-se significativamente em sua engenharia interna. O mecanismo de transmissão exclusivo da Dalian Taiding garante menor desgaste das peças internas e maior precisão na fixação das chapas, mesmo nas condições adversas dos ambientes de produção siderúrgica.

No mais, a estrutura compacta e resistente do equipamento é desenvolvida para suportar esforços intensos, como os enfrentados nos ambientes de fundição contínua ou nos setores de laminação a quente. Isso significa que, em vez de equipamentos genéricos, recomenda-se investir em garras cujas especificações técnicas foram especialmente calibradas para cada categoria de chapas — sejam elas finas, médias ou super espessas. Essa rigidez reduz inesperados amortecimentos e deformações durante o transporte interno, garantindo maior segurança para os operadores.

Outro diferencial frequentemente esquecido está na ergonomia e facilidade para ajuste rápido do equipamento às diferentes espessuras e larguras das placas. Para gestores logísticos, um design intuitivo economiza minutos preciosos em cada manobra — e esses minutos repetidos ao longo do dia somam horas e dinheiro.

O modelo customizado desenvolvido pela Dalian permite ajustes sem ferramentas complexas, favorecendo a rápida adaptação em linhas de produção com alta variedade de produtos. Isso mostra que a eficiência operacional não depende só da robustez das peças, mas também da simplicidade empregada na interface entre ferramenta e operador.

A linha de produtos apresenta uma extensa gama de modelos, com capacidade para manipular chapas desde 3 mm até mais de 50 mm, e larguras que variam de 500 mm a 3.000 mm. Cada especificação contempla limites de peso, força de agarramento e dimensões críticas para garantir máxima segurança operacional.

| Modelo | Espessura da Chapa (mm) | Largura Máx. (mm) | Capacidade de Carga (ton) | Peso do Equipamento (kg) |

|---|---|---|---|---|

| TD-300 | 3 – 15 | 500 – 1500 | 3 | 45 |

| TD-600 | 12 – 30 | 1000 – 2200 | 6 | 78 |

| TD-1000 | 25 – 50 | 1500 – 3000 | 10 | 134 |

Para ilustrar, uma siderúrgica no nordeste brasileiro implementou os garras personalizados da Dalian em sua linha de laminação a quente. Em apenas três meses, reportou queda de 18% nos atrasos de movimentações e redução de 25% nos custos de manutenção correlacionados aos equipamentos de movimentação.

Esse impacto positivo está diretamente associado à robustez da estrutura e à capacidade de rápido ajuste às variadas medidas das chapas utilizadas, fator crucial para manter o ritmo de produção nas alturas sem aumentar o risco de acidentes.

Além disso, o custo geral de operação caiu em torno de 12%, considerando economias na energia, menor paragem para manutenção e melhorias na ergonomia para os operadores, o que reduz absenteísmo.

A durabilidade desses garras é ampliada pela seleção criteriosa de materiais, que suportam corrosão, abrasão e impactos comuns nas fábricas de aço. A manutenção preventiva recomendada segue um cronograma baseado em horas de operação e condições ambientais, tipicamente com revisões a cada 500 horas de uso.

Na prática, isso significa menos surpresas e maior previsibilidade orçamentária para os departamentos de logística e manutenção, pontos sensíveis para qualquer operação de médio a grande porte.

Para concluir – ou melhor, para instigar a reflexão –, você tem certeza que os equipamentos atualmente utilizados em sua planta correspondem às necessidades variáveis dos seus processos? Muitas vezes, o investimento em tecnologia customizada e bem aplicada pode representar ganhos muito maiores do que se imagina.

Gostaria de compartilhar sua experiência ou tem dúvidas sobre a escolha ideal para o seu tipo de chapa de aço? Conte-nos mais sobre seu ambiente de operação e recebam sugestões práticas, elaboradas a partir de projetos bem-sucedidos em indústrias semelhantes.