在铝加工行业摸爬滚打这些年,发现采购商最容易踩的坑是运输与夹持环节的安全隐患,导致铝锭滑动、碰撞甚至损坏,不仅影响工序效率,也加剧设备维护成本。尤其是在大型铝加工生产线中,传统机械夹具因抓取力度不足或易损耗,常引起频繁停机和生产中断,企业面临较大经济压力。因此,市场对高效、安全、稳定的液压铝锭夹具需求日益迫切,成为产业升级和产线优化的关键抓手。

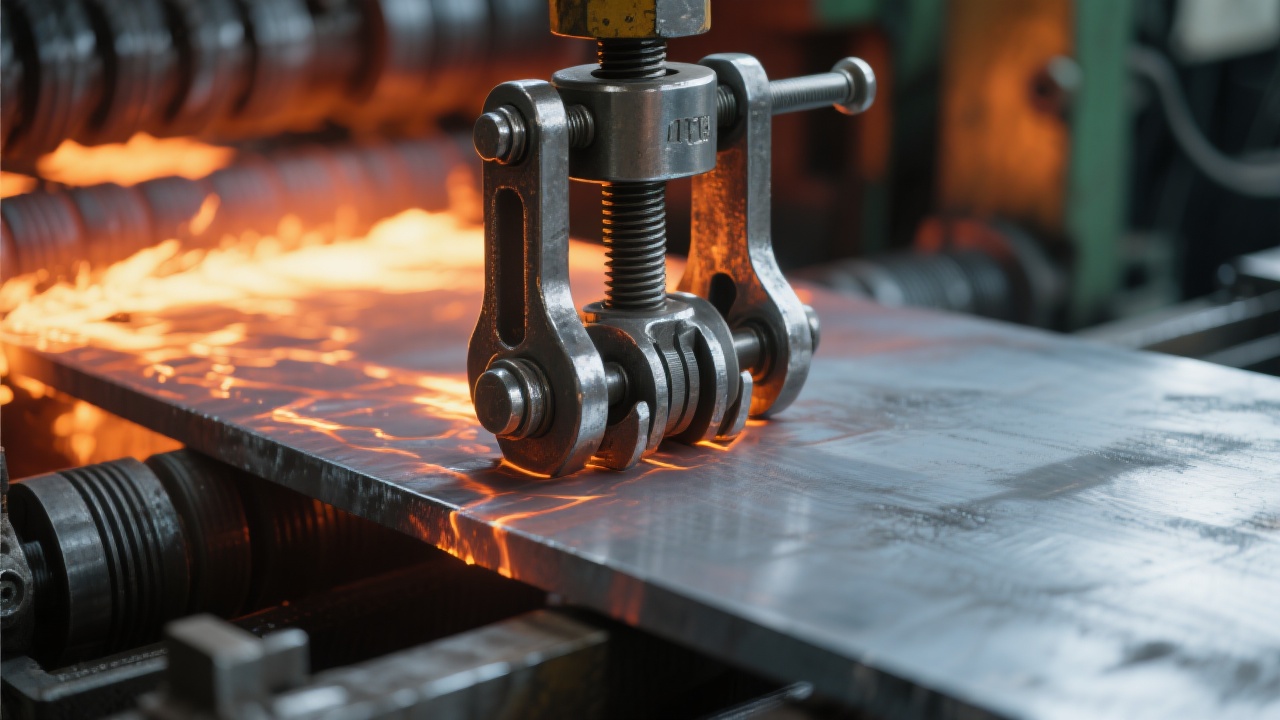

液压铝锭夹具基于“安全夹持与高效运输”两大核心目标研发,采用高强度合金钢材质,强化疲劳韧性和耐腐蚀性能,保证长期运行稳定。其创新点在于夹持机构应用精准的液压系统控制,夹持压力可调,适应从小尺寸至大型铝锭的多样规格,且实现夹具自动平衡,极大降低铝锭滑动和倾斜风险。该设计理念可以理解为“像人的手臂用力度均匀且灵活夹取物体”,通过传感器反馈实现动态调整,确保运输过程中铝锭牢固且无振动损伤。

该液压铝锭夹具已在多个工业场景中投入使用,覆盖铝型材生产、轧制加工及仓储物流等环节。以某东南亚大型铝厂为例,采用该夹具后铝锭运输安全事故率下降60%,加工产线停机时间缩减30%。具体来看,在生产线上替代传统机械夹持机构后,输送速度提升了15%-20%,同时实现了夹持力的智能调节,避免了铝锭表面刮伤及结构应力集中,从而延长了铝锭产品寿命周期。

| 关键指标 | 传统机械夹具 | 液压铝锭夹具 |

|---|---|---|

| 铝锭滑动事故率 | 12% | 5% |

| 生产线停机时间 | 每月约20小时 | 每月约14小时 |

| 表面刮伤发生率 | 8% | 2% |

某欧洲知名铝型材制造企业引入该液压铝锭夹具后,原本因机械夹具夹持不稳导致的铝锭滑动和设备频繁维护问题得以根本解决。我们为其定制了夹具夹持力数据的动态调整方案,匹配其生产线工艺参数。项目实施半年内,返修率从12%降低至3%,生产效率提升约18%。该企业工程师反馈:“液压夹具的智能控制功能显著减轻了操作人员负担,同时提升了运输安全性和生产连续性,节省了每年约10%的维保费用。”

市场上同类液压夹具产品往往存在夹持压力不均、调整不便、耐用度有限等问题,无法满足多规格铝锭的灵活运输需求。相比之下,本款液压铝锭夹具优势突出:

这些技术优势使其在实际应用中表现出更高的运输安全性和经济效益,成为铝加工企业进行设备升级的首选。

综合来看,液压铝锭夹具凭借创新的夹持机制和高强度耐用材质,有效解决了铝加工产业中运输过程的安全与效率难题。从实际案例和数据分析看,其对生产线的优化升级贡献显著,助力企业提升产品质量与市场竞争力。采购决策时建议重点关注夹具的适应性、夹持力度调节机制及售后维护响应,优先选择能支持多场景应用且技术成熟的产品。

你所在的行业是否正面临类似铝锭运输安全和效率的挑战?欢迎分享具体使用场景,我们可提供3个针对不同行业的成功应用方案,助您实现产线升级与业务增长。